Titanlà vật liệu được săn đón nhiều trong các ngành công nghiệp khác nhau nhờ độ bền đặc biệt, khả năng chống ăn mòn và đặc tính nhẹ. Nó thường được sử dụng trong các ứng dụng hàng không vũ trụ, y tế và ô tô, cùng nhiều ứng dụng khác. Khi nói đến việc định hình titan thành các thành phần cụ thể, hai phương pháp chính thường được sử dụng: rèn và đúc. Mỗi phương pháp đều có những ưu điểm và hạn chế riêng, điều quan trọng đối với các nhà sản xuất là phải hiểu được sự khác biệt giữa hai quy trình.

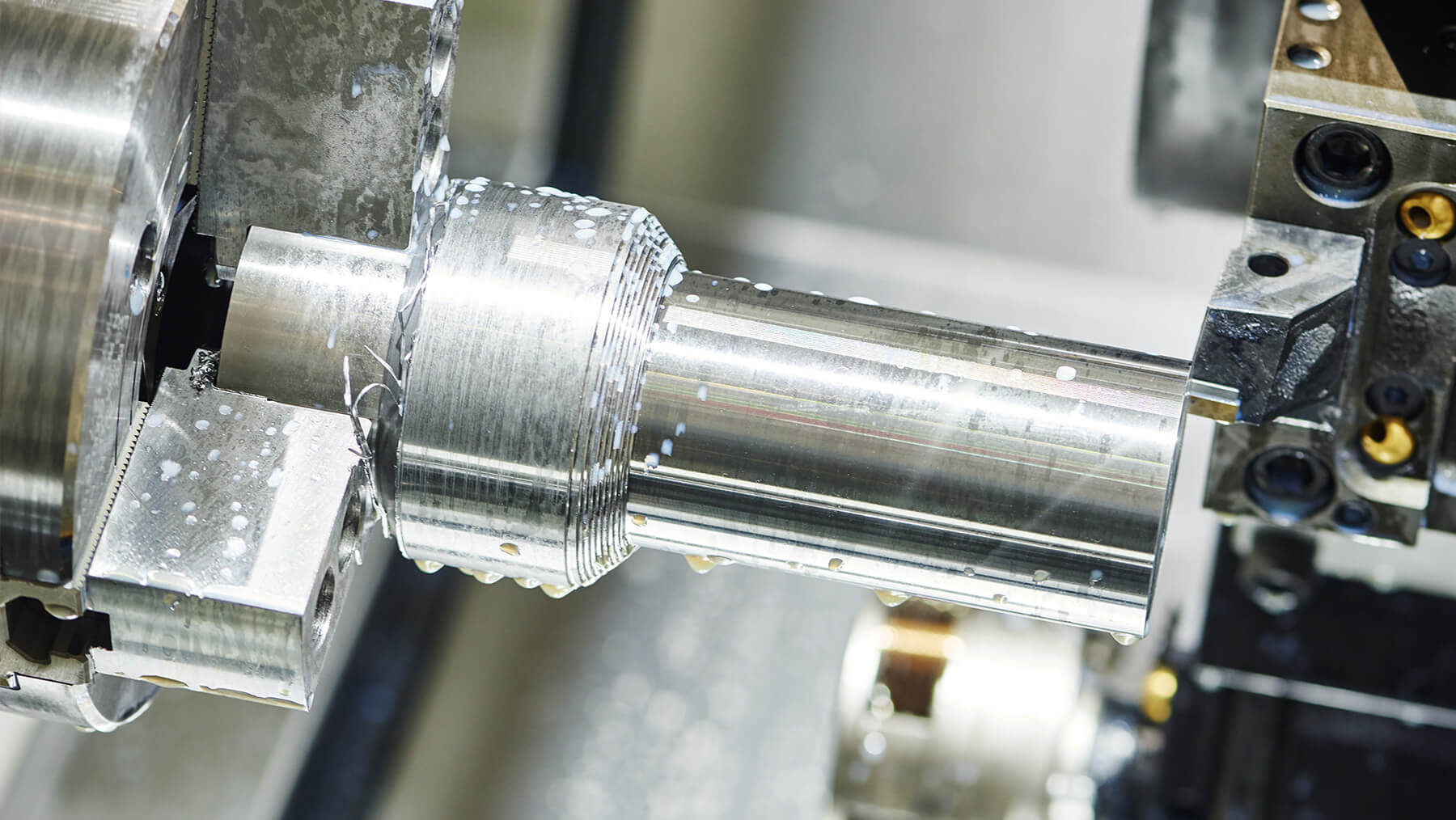

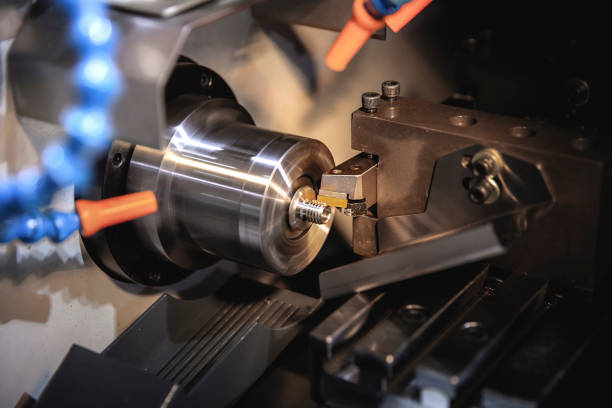

Rèn là một quá trình sản xuất bao gồm việc tạo hình kim loại thông qua việc áp dụng lực nén. Trong trường hợp titan,rènthường được thực hiện ở nhiệt độ cao để tăng cường độ dẻo của vật liệu và tạo điều kiện thuận lợi cho quá trình biến dạng. Kết quả là một bộ phận có các đặc tính cơ học được cải thiện, chẳng hạn như độ bền cao hơn và khả năng chống mỏi tốt hơn. Ngoài ra, các bộ phận titan rèn thường có cấu trúc hạt mịn hơn, góp phần mang lại đặc tính hiệu suất vượt trội của chúng. Mặt khác, đúc là một quá trình bao gồm việc đổ kim loại nóng chảy vào khuôn và cho phép nó đông đặc thành hình dạng mong muốn. Mặc dù đúc nói chung là phương pháp tiết kiệm chi phí hơn để sản xuất các hình dạng phức tạp và các bộ phận lớn, nhưng nó không phải lúc nào cũng mang lại cùng mức độ tính chất cơ học và tính toàn vẹn cấu trúc như các bộ phận titan rèn. Các thành phần titan đúc có thể có cấu trúc hạt thô hơn và độ xốp cao hơn, điều này có thể ảnh hưởng đến hiệu suất và độ tin cậy tổng thể của chúng.

Một trong những khác biệt chính giữa rèn vàđúc titannằm trong cấu trúc vi mô của vật liệu. Khi titan được rèn, quá trình này sẽ căn chỉnh cấu trúc hạt của kim loại theo hình dạng của bộ phận, tạo ra cấu trúc vi mô đồng nhất và tinh tế hơn. Sự liên kết này giúp tăng cường các tính chất cơ học của vật liệu và làm cho nó có khả năng chống mỏi và lan truyền vết nứt tốt hơn. Ngược lại, các bộ phận bằng titan đúc có thể có cấu trúc hạt kém đồng đều hơn, điều này có thể dẫn đến sự thay đổi tính chất cơ học và có khả năng ảnh hưởng đến tính toàn vẹn của bộ phận. Một cân nhắc quan trọng khác là mức độ lãng phí nguyên liệu liên quan đến từng quy trình.

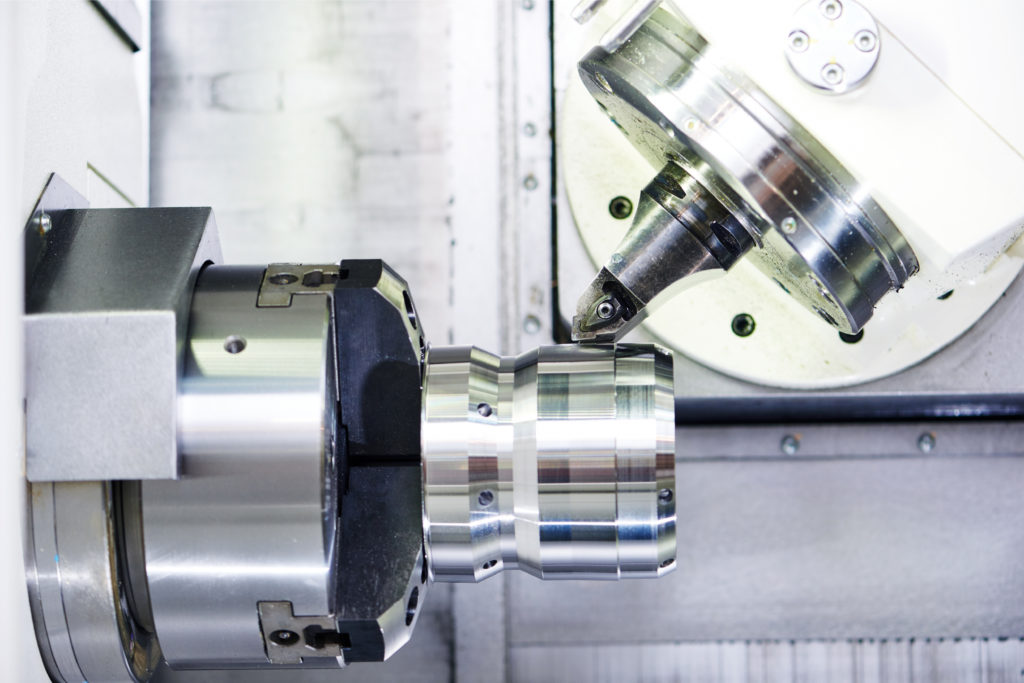

Việc rèn thường tạo ra ít chất thải vật liệu hơn so với đúc, vì nó liên quan đến việc định hình titan thành dạng mong muốn thông qua biến dạng có kiểm soát thay vì nấu chảy và hóa rắn kim loại. Điều này có thể làm cho việc rèn trở thành một lựa chọn bền vững và tiết kiệm chi phí hơn, đặc biệt đối với các vật liệu có giá trị cao như titan. Hơn nữa, tính chất cơ học củatitan rèncác thành phần thường dễ dự đoán và nhất quán hơn so với các bộ phận đúc. Khả năng dự đoán này rất quan trọng trong các ngành mà độ tin cậy và hiệu suất của linh kiện là vô cùng quan trọng, chẳng hạn như ứng dụng hàng không vũ trụ và y tế. Bằng cách kiểm soát các thông số quá trình rèn, nhà sản xuất có thể điều chỉnh các tính chất cơ học của các bộ phận titan để đáp ứng các yêu cầu cụ thể, đảm bảo chất lượng và độ tin cậy cao hơn.

Tóm lại, cả rèn và đúc đều là những phương pháp khả thi để định hình titan thành nhiều thành phần khác nhau, mỗi thành phần đều có những ưu điểm và hạn chế riêng. Mặc dù vật đúc có thể phù hợp hơn để sản xuất các hình dạng phức tạp và các bộ phận lớn với chi phí thấp hơn, nhưng việc rèn mang lại khả năng kiểm soát vượt trội đối với cấu trúc vi mô và tính chất cơ học của vật liệu, dẫn đến các bộ phận có độ bền cao hơn, khả năng chống mỏi tốt hơn và độ tin cậy được cải thiện. Cuối cùng, sự lựa chọn giữa rèn và đúc titan phụ thuộc vào các yêu cầu cụ thể của ứng dụng và sự cân bằng mong muốn giữa chi phí, hiệu suất và tính bền vững.

Thời gian đăng: 22-04-2024