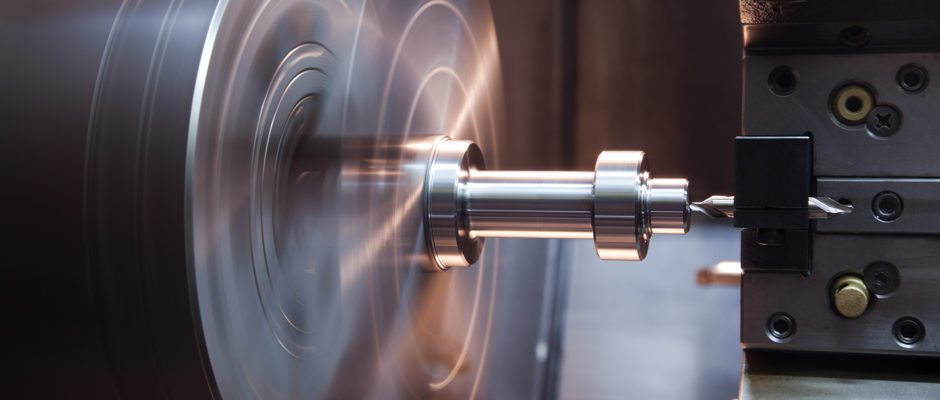

Trong quá trình sản xuất gia công, mọi sự thay đổi về hình dạng, kích thước, vị trí, tính chất của vật sản xuất trở thành quá trình thành phẩm hoặc bán thành phẩm được gọi là quá trình gia công cơ khí.

Quy trình gia công có thể được chia thành Đúc, rèn, dập, hàn, gia công, lắp ráp và các quy trình khác, quy trình sản xuất cơ khí thường đề cập đến các bộ phận của quy trình gia công và quy trình lắp ráp của máy.

Việc xây dựng quy trình gia công cơ khí phải xác định phôi phải trải qua một số quy trình và trình tự quy trình, chỉ liệt kê tên quy trình chính và trình tự xử lý của quy trình ngắn gọn, được gọi là lộ trình quy trình.

Việc xây dựng lộ trình quy trình là xây dựng bố cục tổng thể của quy trình quy trình, nhiệm vụ chính là chọn phương pháp xử lý của từng bề mặt, xác định thứ tự xử lý của từng bề mặt và số lượng của toàn bộ quy trình. Việc xây dựng lộ trình quy trình phải tuân theo các nguyên tắc nhất định.

Nguyên tắc soạn thảo lộ trình gia công chi tiết gia công:

1. Mốc xử lý đầu tiên: các bộ phận trong quá trình xử lý, vì bề mặt mốc định vị phải được xử lý trước, để cung cấp mốc chuẩn tốt cho quá trình xử lý quy trình tiếp theo càng sớm càng tốt. Nó được gọi là "đo điểm chuẩn đầu tiên."

2. Giai đoạn xử lý được chia: yêu cầu chất lượng xử lý bề mặt, được chia thành các giai đoạn xử lý, nói chung có thể chia thành ba giai đoạn gia công thô, bán hoàn thiện và hoàn thiện. Chủ yếu để đảm bảo chất lượng xử lý; Nó có lợi cho việc sử dụng hợp lý thiết bị; Dễ dàng sắp xếp quá trình xử lý nhiệt; Cũng như tạo điều kiện thuận lợi cho việc phát hiện các khuyết tật trống.

3. Mặt đầu tiên sau lỗ: đối với thân hộp, giá đỡ và thanh nối và các bộ phận khác phải được xử lý lỗ xử lý mặt phẳng đầu tiên. Bằng cách này, lỗ xử lý định vị mặt phẳng, đảm bảo độ chính xác của mặt phẳng và vị trí lỗ, đồng thời mang lại sự thuận tiện trên mặt phẳng xử lý lỗ.

4. Xử lý hoàn thiện: Quá trình xử lý hoàn thiện bề mặt chính (như mài, mài giũa, mài mịn, xử lý cán, v.v.), phải ở giai đoạn cuối của lộ trình xử lý, sau khi xử lý hoàn thiện bề mặt ở Ra0.8 um ở trên, va chạm nhẹ sẽ làm hỏng bề mặt, ở các nước như Nhật Bản, Đức, sau khi gia công xong, bằng vải nỉ, tuyệt đối không dùng tay tiếp xúc trực tiếp với phôi hoặc các vật khác, Để bảo vệ bề mặt hoàn thiện khỏi bị hư hỏng do vận chuyển và lắp đặt giữa các quy trình.

Các nguyên tắc khác để soạn thảo lộ trình xử lý các bộ phận gia công:

Trên đây là tình hình chung của việc sắp xếp quy trình. Một số trường hợp cụ thể có thể giải quyết theo nguyên tắc sau.

(1) Để đảm bảo độ chính xác của quá trình xử lý, tốt nhất nên thực hiện gia công thô và hoàn thiện riêng biệt. Do gia công thô, số lượng cắt lớn nên phôi do lực cắt, lực kẹp, nhiệt và bề mặt gia công có hiện tượng cứng hóa gia công đáng kể hơn, ứng suất bên trong của phôi lớn, nếu gia công thô và thô liên tục, độ chính xác của các bộ phận hoàn thiện sẽ bị mất nhanh chóng do sự phân bố lại ứng suất. Đối với một số bộ phận có độ chính xác gia công cao. Sau khi gia công thô và trước khi hoàn thiện, nên bố trí quá trình ủ hoặc lão hóa ở nhiệt độ thấp để loại bỏ ứng suất bên trong.

(2) Quá trình xử lý nhiệt thường được bố trí trong quá trình gia công cơ khí. Vị trí của các quy trình xử lý nhiệt được sắp xếp như sau: để cải thiện khả năng gia công của kim loại, chẳng hạn như ủ, chuẩn hóa, làm nguội và ủ, v.v., thường được sắp xếp trước khi gia công. Để loại bỏ căng thẳng bên trong, chẳng hạn như xử lý lão hóa, xử lý tôi và ủ, sắp xếp chung sau khi xử lý thô, trước khi hoàn thiện. Để cải thiện tính chất cơ học của các bộ phận, chẳng hạn như chế hòa khí, làm nguội, ủ, v.v., thường được sắp xếp sau khi gia công cơ khí. Nếu xử lý nhiệt sau khi biến dạng lớn hơn, cũng phải sắp xếp quy trình xử lý cuối cùng.

(3) Lựa chọn thiết bị hợp lý. Gia công thô chủ yếu là cắt bỏ phần lớn phụ cấp gia công, không yêu cầu độ chính xác gia công cao hơn nên gia công thô nên ở công suất lớn hơn, độ chính xác không quá cao trên máy công cụ, quá trình hoàn thiện đòi hỏi máy công cụ có độ chính xác cao hơn xử lý. Gia công thô và gia công tinh được xử lý trên các máy công cụ khác nhau, điều này không chỉ có thể phát huy hết công suất thiết bị mà còn kéo dài tuổi thọ của máy công cụ chính xác.

Khi lập quy trình gia công chi tiết, do các loại chi tiết sản xuất khác nhau nên phương pháp cộng, thiết bị máy công cụ, dụng cụ đo kẹp, phôi và yêu cầu kỹ thuật đối với công nhân rất khác nhau.

Thời gian đăng: 23-08-2021