chế biến mài

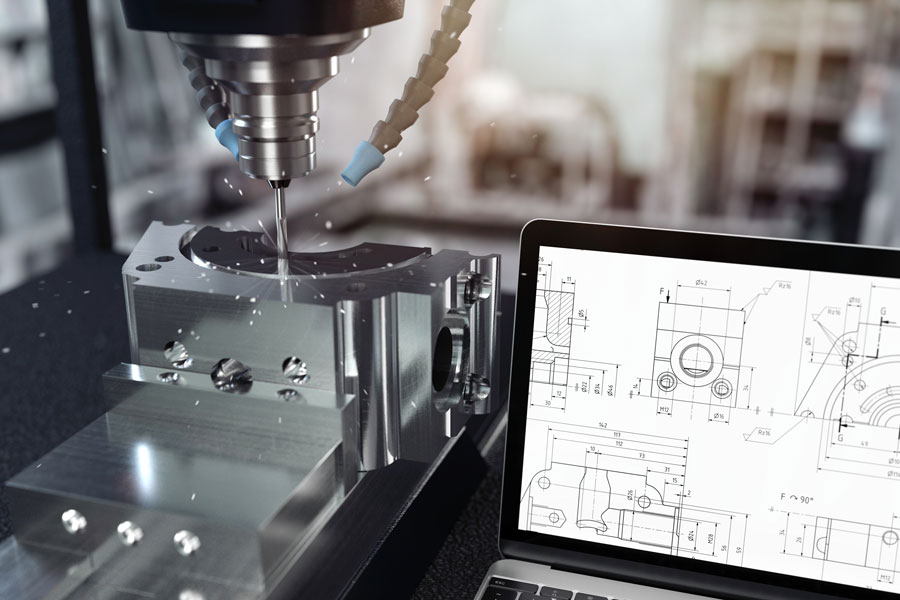

Gia công mài thuộc về gia công tinh (gia công được chia thành gia công thô, gia công tinh, xử lý nhiệt và các phương pháp xử lý khác), với số lượng gia công ít hơn và độ chính xác cao. Nó được sử dụng rộng rãi trong ngành sản xuất máy móc. Thép công cụ carbon được xử lý nhiệt và tôi và các bộ phận bằng thép được cacbon hóa và tôi thường có số lượng lớn các vết nứt được sắp xếp đều đặn - vết nứt mài - trên bề mặt về cơ bản vuông góc với hướng mài trong quá trình mài. Nó không chỉ ảnh hưởng đến hình thức bên ngoài của các bộ phận mà còn ảnh hưởng trực tiếp đến chất lượng của các bộ phận.

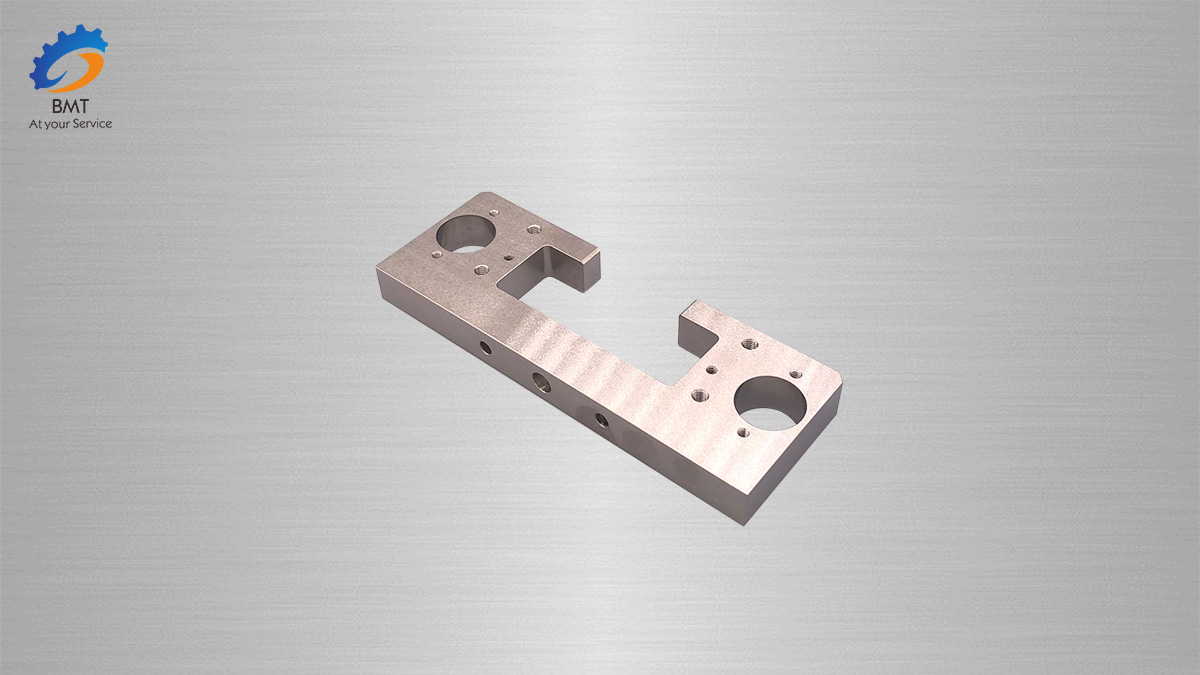

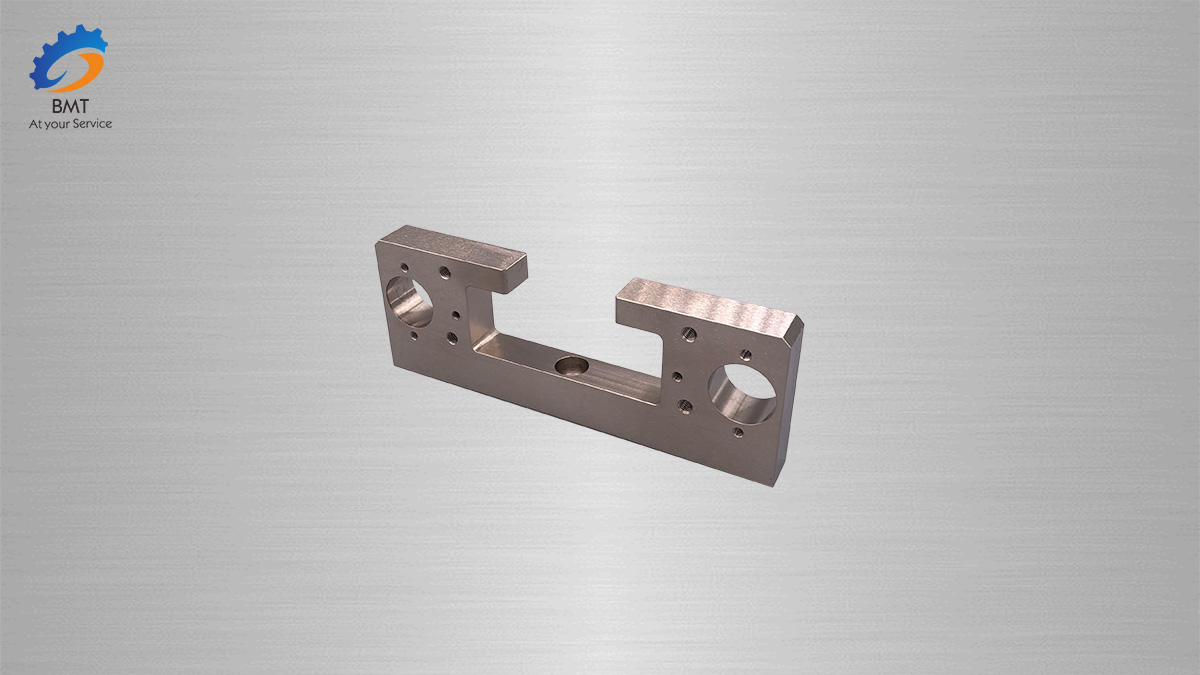

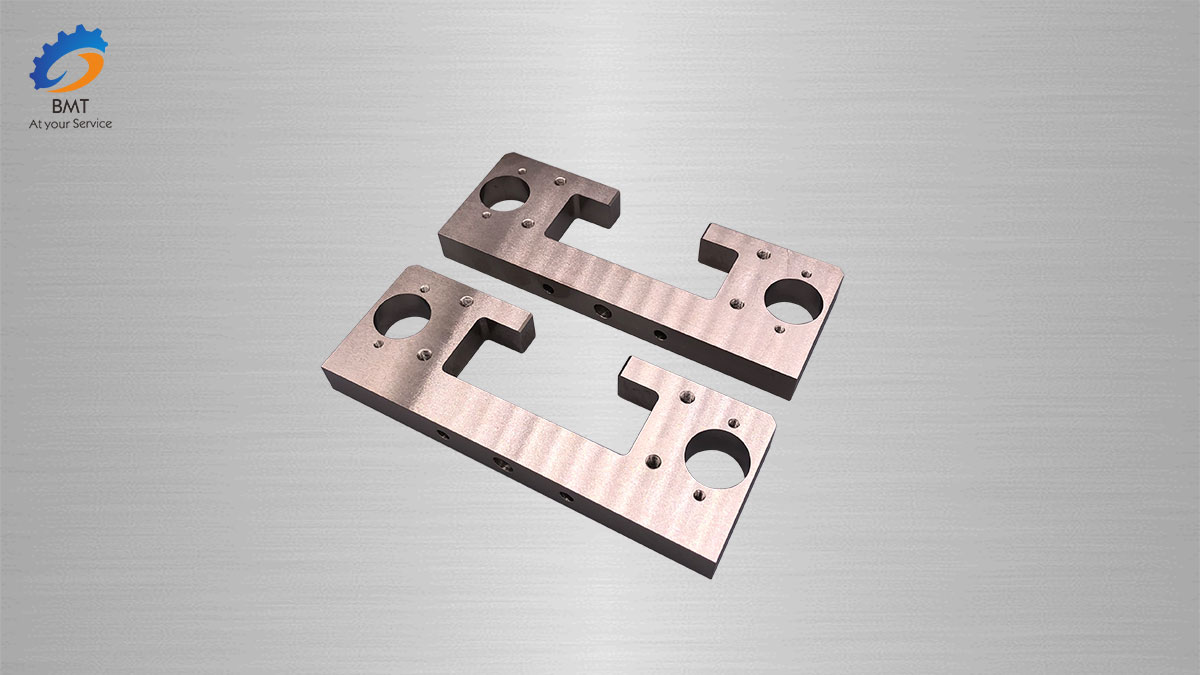

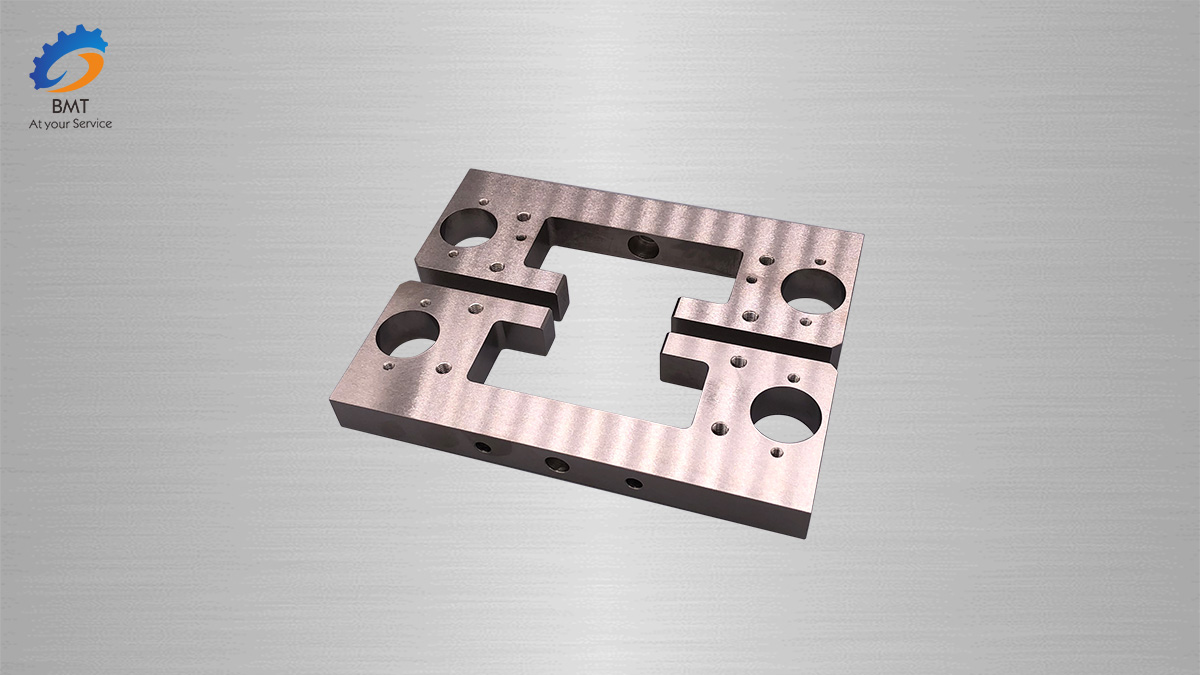

Nó đề cập đến quá trình cắt bề mặt phôi bằng bánh mài quay tốc độ cao và các công cụ mài mòn khác. Quá trình mài được sử dụng để xử lý các bề mặt hình trụ bên trong và bên ngoài, bề mặt hình nón và mặt phẳng của các phôi khác nhau, cũng như các bề mặt có hình dạng đặc biệt và phức tạp như chip Ge Ban, ren, bánh răng và trục.

Do độ cứng cao của hạt mài mòn và khả năng tự mài của dụng cụ mài mòn, mài có thể được sử dụng để xử lý các vật liệu khác nhau, bao gồm thép cứng, thép hợp kim cường độ cao, hợp kim cứng, thủy tinh, gốm sứ, đá cẩm thạch và kim loại có độ cứng cao khác và vật liệu phi kim loại. Tốc độ mài đề cập đến tốc độ tuyến tính của bánh mài, thường là 30 ~ 35 m/s. Nếu vượt quá 45 m/s thì gọi là mài tốc độ cao.

Mài thường được sử dụng để bán hoàn thiện và hoàn thiện, độ chính xác có thể đạt IT8 ~ 5 hoặc thậm chí cao hơn. Độ nhám bề mặt thường được mài đến Ra1,25 ~ 0,16 μ m, mài chính xác đến Ra0,16 ~ 0,04 μ m, mài siêu chính xác đến Ra0,04 ~ 0,01 μ m và mài gương đến Ra0,01 μ m. Công suất mài cụ thể (hoặc mức tiêu thụ năng lượng cụ thể, nghĩa là năng lượng tiêu thụ để cắt vật liệu phôi trên một đơn vị thể tích) lớn hơn so với cắt thông thường và tốc độ loại bỏ kim loại nhỏ hơn so với cắt thông thường.

Do đó, trước khi mài, phôi thường được loại bỏ bằng các phương pháp cắt khác để loại bỏ lượng dư gia công của các bộ phận chính của Jiang Ali, chỉ để lại lượng dư mài 0,1 ~ 1mm hoặc ít hơn. Với sự phát triển của phương pháp mài hiệu suất cao, chẳng hạn như mài cấp liệu từ biến và mài tốc độ cao, các bộ phận có thể được mài trực tiếp từ phôi. Nó cũng có thể được sử dụng để gia công thô bằng cách mài, chẳng hạn như loại bỏ đường dẫn và ống nâng của vật đúc, phần chớp của vật rèn và lớp vỏ của phôi thép.

Gửi tin nhắn của bạn cho chúng tôi:

-

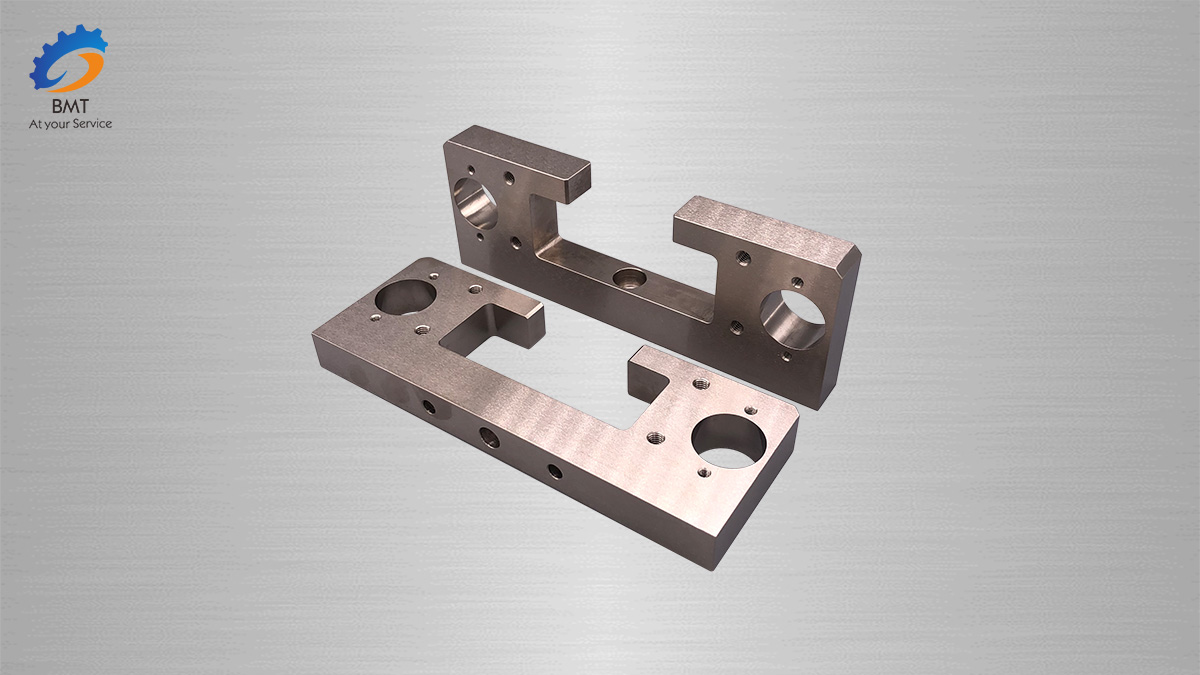

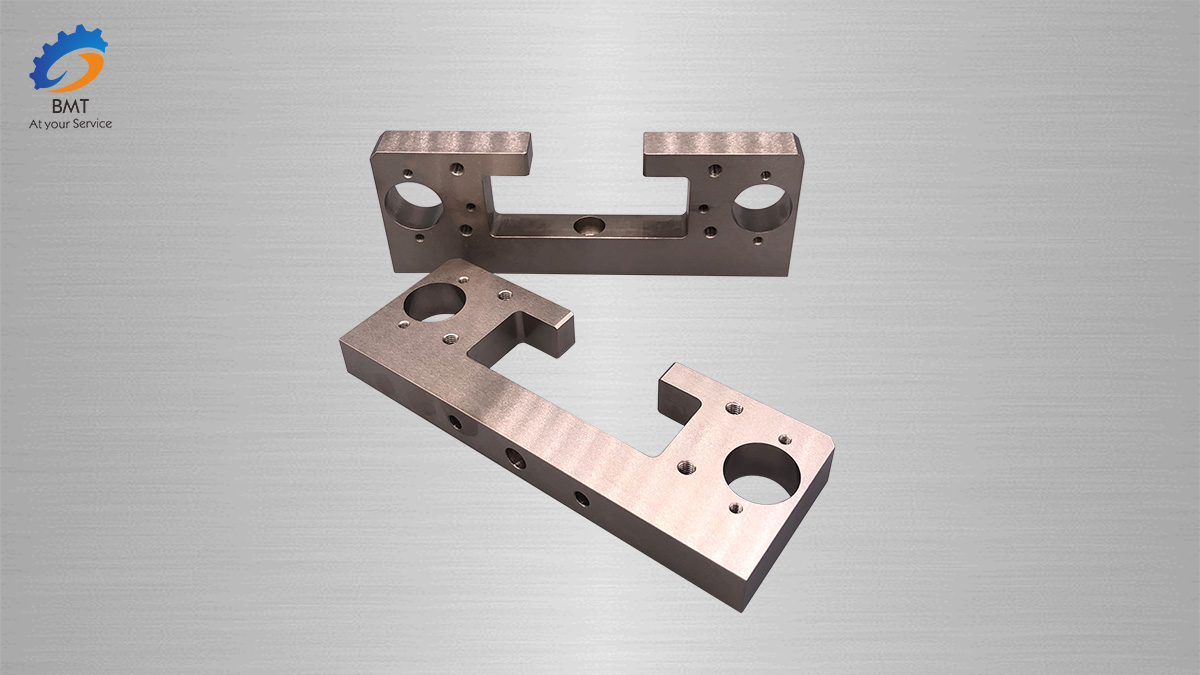

Bộ phận gia công nhôm CNC

-

Chế tạo kim loại tấm nhôm

-

Bộ phận gia công CNC có độ chính xác cao theo trục

-

Bộ phận gia công CNC cho Ý

-

Bộ phận gia công nhôm CNC

-

Gia công phụ tùng ô tô

-

Rèn hợp kim titan

-

Phụ kiện hợp kim titan và titan

-

Rèn hợp kim titan và titan

-

Dây titan và hợp kim titan

-

Thanh titan

-

Ống / ống liền mạch Titan

-

Ống/ống hàn titan