Rèn hợp kim titan và titan

Hợp kim titan và titan có ưu điểm là mật độ thấp, cường độ riêng cao và khả năng chống ăn mòn tốt và được sử dụng rộng rãi trong các lĩnh vực khác nhau.

Rèn titan là phương pháp tạo hình tác dụng ngoại lực lên phôi kim loại titan (Không bao gồm tấm) để tạo ra biến dạng dẻo, thay đổi kích thước, hình dạng và cải thiện hiệu suất. Nó được sử dụng để sản xuất các bộ phận cơ khí, phôi, dụng cụ hoặc phôi. Ngoài ra, theo kiểu chuyển động của thanh trượt và kiểu chuyển động dọc và ngang của thanh trượt (Để rèn các bộ phận mảnh mai, bôi trơn và làm mát và rèn các bộ phận sản xuất tốc độ cao), các hướng chuyển động khác có thể được tăng lên bằng cách sử dụng thiết bị bù.

Các phương pháp trên là khác nhau, và lực rèn, quy trình, tốc độ sử dụng vật liệu, sản lượng, dung sai kích thước, phương pháp bôi trơn và làm mát cần thiết cũng khác nhau. Những yếu tố này cũng là yếu tố ảnh hưởng đến mức độ tự động hóa.

Rèn là một quá trình sử dụng độ dẻo của kim loại để thu được quá trình tạo hình nhựa với hình dạng và đặc tính cấu trúc nhất định của phôi dưới tác động hoặc áp suất của dụng cụ. Ưu điểm của sản xuất rèn là nó không chỉ có thể thu được hình dạng của các bộ phận cơ khí mà còn cải thiện cấu trúc bên trong của vật liệu và cải thiện tính chất cơ học của các bộ phận cơ khí.

1. Rèn miễn phí

Việc rèn tự do thường được thực hiện giữa hai khuôn phẳng hoặc khuôn không có khoang. Các công cụ được sử dụng trong rèn tự do có hình dạng đơn giản, linh hoạt, chu kỳ sản xuất ngắn và chi phí thấp. Tuy nhiên, cường độ lao động cao, vận hành khó khăn, năng suất thấp, chất lượng rèn không cao và dung sai gia công lớn. Vì vậy, nó chỉ phù hợp để sử dụng khi không có yêu cầu đặc biệt về hiệu suất của các bộ phận và số lượng chi tiết nhỏ.

2. Rèn khuôn mở (Rèn khuôn có gờ)

Phôi bị biến dạng giữa hai mô-đun có khắc các khoang, vật rèn được giới hạn bên trong khoang, và kim loại thừa chảy ra từ khe hẹp giữa hai khuôn, tạo thành các gờ xung quanh vật rèn. Dưới lực cản của khuôn và các gờ xung quanh, kim loại buộc phải được ép thành hình dạng của khoang khuôn.

3. Rèn khuôn kín (Rèn khuôn không có gờ)

Trong quá trình rèn khuôn kín, không hình thành các vệt ngang vuông góc với hướng chuyển động của khuôn. Khoang của khuôn rèn kín có hai chức năng: một là để tạo phôi và hai là để dẫn hướng.

4. Rèn khuôn đùn

Sử dụng phương pháp ép đùn để rèn khuôn, có hai loại rèn, ép đùn tiến và ép đùn ngược. Việc rèn khuôn ép đùn có thể sản xuất các bộ phận rỗng và rắn khác nhau, đồng thời có thể thu được các vật rèn có độ chính xác hình học cao và cấu trúc bên trong dày đặc hơn.

5. Rèn khuôn đa hướng

Nó được thực hiện trên một máy rèn khuôn đa hướng. Ngoài đột dọc và phun cắm, máy rèn khuôn đa hướng còn có hai pít tông ngang. Đầu phun của nó cũng có thể được sử dụng để đục lỗ. Áp suất của máy phun cao hơn so với máy ép thủy lực thông thường. Để được lớn. Trong quá trình rèn khuôn đa hướng, thanh trượt hoạt động xen kẽ và phối hợp trên phôi từ hướng dọc và hướng ngang, và một hoặc nhiều cú đấm thủng được sử dụng để làm cho kim loại chảy ra từ tâm khoang để đạt được mục đích lấp đầy khuôn. khoang.

6. Rèn chia

Để rèn các chi tiết rèn tích hợp lớn trên áp suất thủy lực hiện có, có thể sử dụng các phương pháp rèn khuôn phân đoạn như rèn khuôn phân đoạn và rèn khuôn tấm chêm. Đặc điểm của phương pháp rèn khuôn một phần là xử lý từng phần rèn, xử lý từng phần một nên trọng tải thiết bị cần thiết có thể rất nhỏ. Nói chung, phương pháp này có thể được sử dụng để xử lý các vật rèn cực lớn trên máy ép thủy lực cỡ trung bình.

7. Rèn khuôn đẳng nhiệt

Trước khi rèn, khuôn được làm nóng đến nhiệt độ rèn của phôi, nhiệt độ của khuôn và phôi được giữ nguyên trong suốt quá trình rèn, do đó có thể thu được một lượng biến dạng lớn dưới tác động của một lực biến dạng nhỏ. . Rèn khuôn đẳng nhiệt và rèn khuôn siêu dẻo đẳng nhiệt rất giống nhau, điểm khác biệt là trước khi rèn khuôn, phôi cần được siêu dẻo [i] để làm cho nó có các hạt đẳng trục [ii].

Quá trình rèn hợp kim titan được sử dụng rộng rãi trong sản xuất hàng không và vũ trụ (Quá trình rèn khuôn đẳng nhiệtđã được sử dụng trong sản xuất các bộ phận động cơ và các bộ phận kết cấu máy bay), và nó ngày càng trở nên phổ biến trong các lĩnh vực công nghiệp như ô tô, năng lượng điện và tàu thủy.

Hiện nay, giá thành sử dụng của vật liệu titan tương đối cao và nhiều lĩnh vực dân sự vẫn chưa nhận ra hết sức hấp dẫn của hợp kim titan. Với sự tiến bộ không ngừng của khoa học, việc chuẩn bị công nghệ sản phẩm titan và hợp kim titan sẽ trở nên đơn giản hơn và chi phí xử lý sẽ ngày càng thấp hơn, sức hấp dẫn của các sản phẩm titan và hợp kim titan sẽ được nêu bật trong nhiều lĩnh vực hơn.

sử dụngTrong phương pháp ép đùn để rèn khuôn, có hai loại rèn, Đùn tiến và Đùn ngược. Máy rèn khuôn ép đùn có thể sản xuất nhiều bộ phận rỗng và rắn khác nhau, đồng thời có thể thu được các vật rèn có độ chính xác hình học cao và cấu trúc bên trong dày đặc hơn.

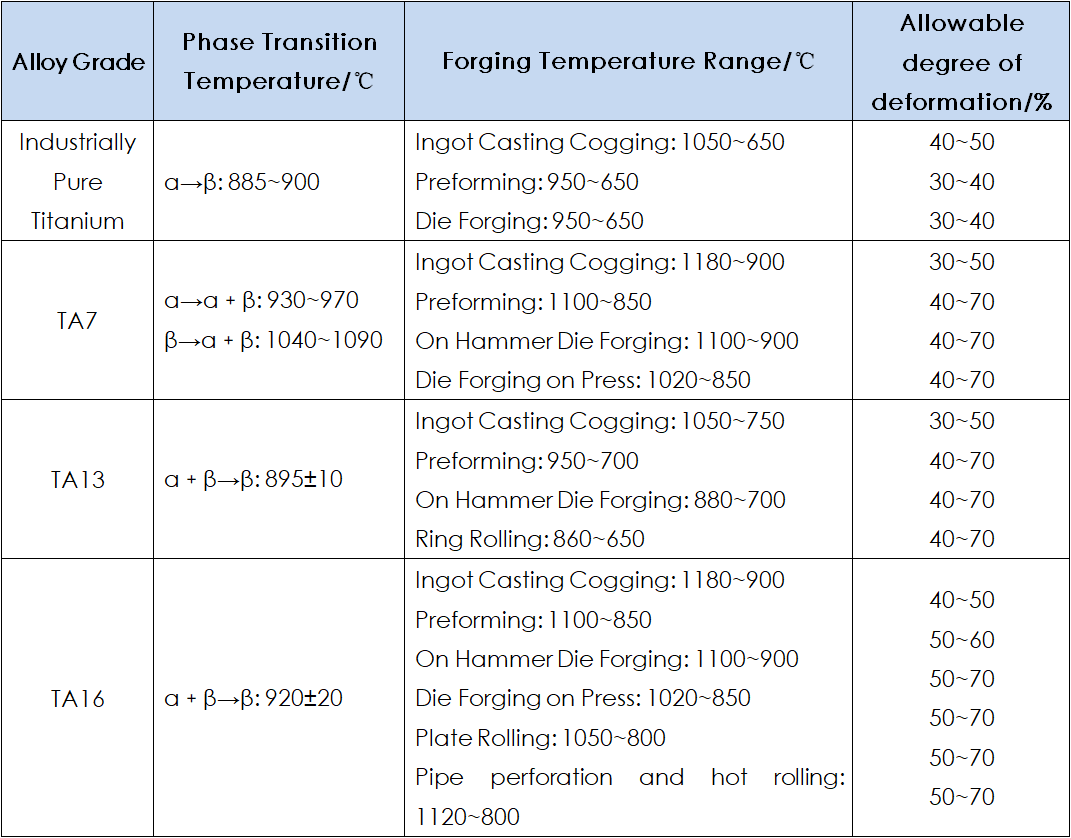

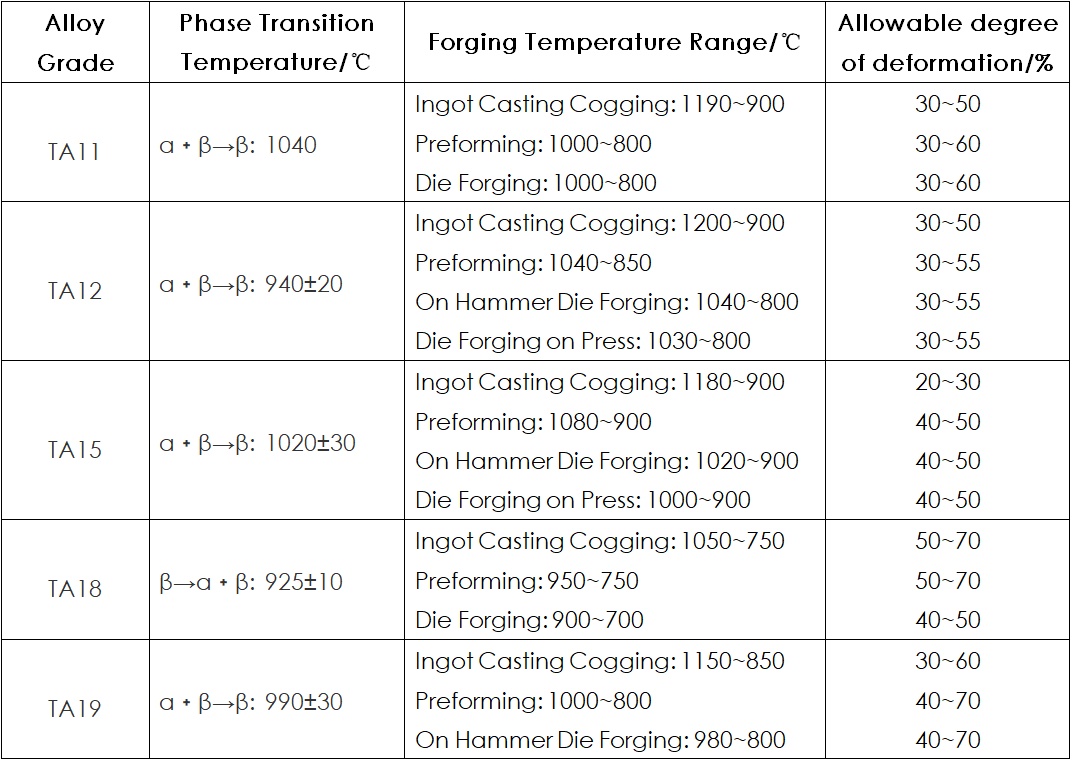

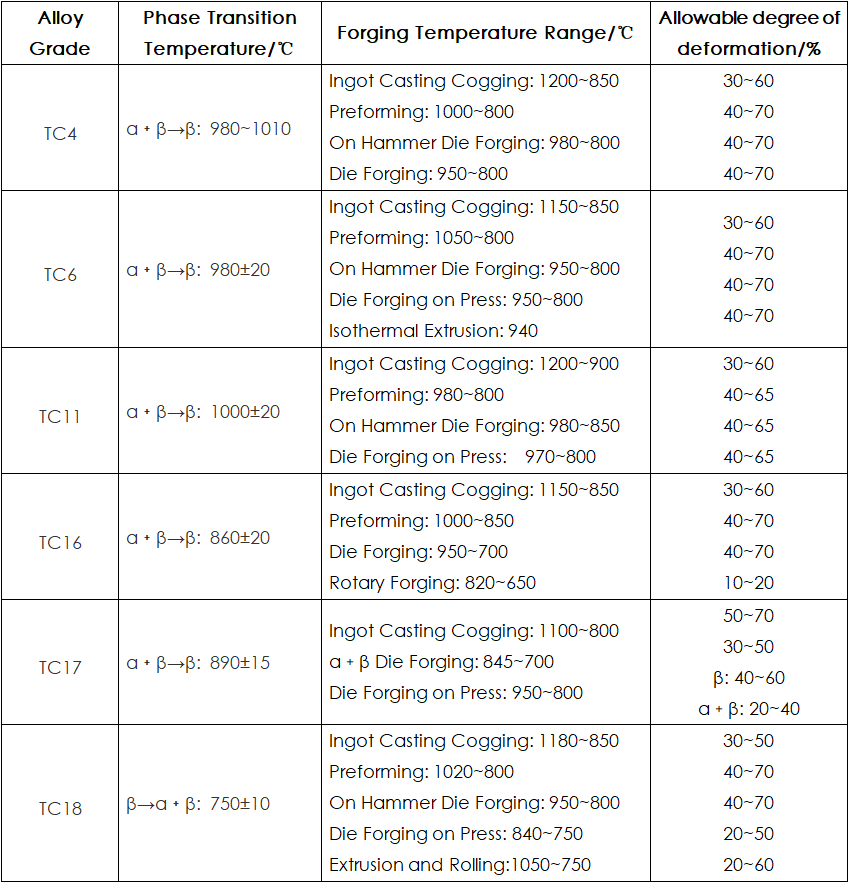

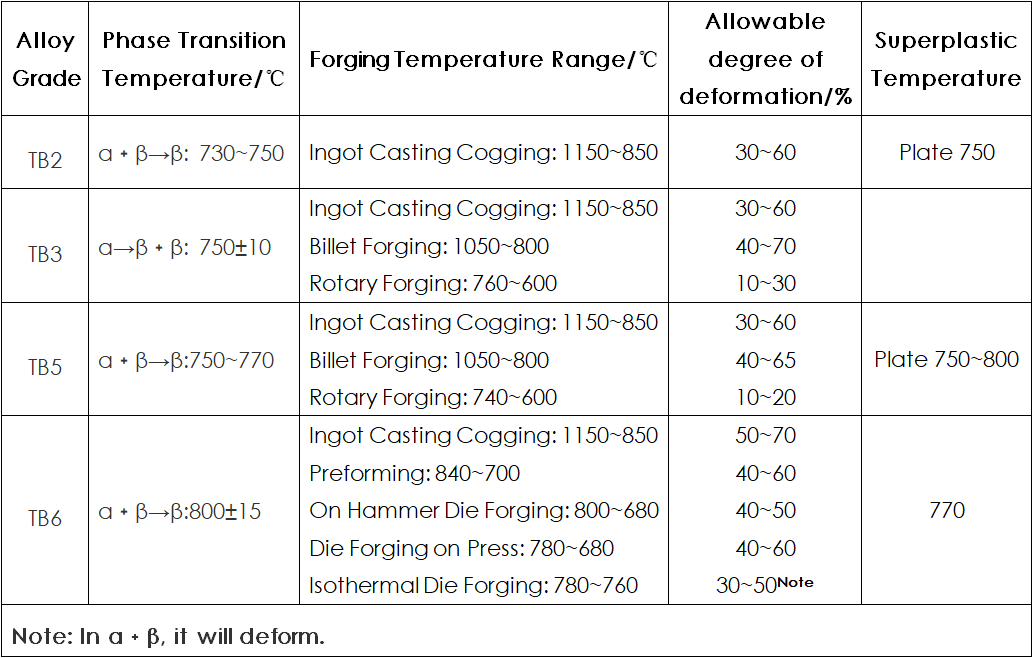

Theo nghiên cứu lý thuyết và kinh nghiệm sản xuất tại nhà máy, dữ liệu hiệu suất quá trình rèn của hợp kim titan loại α, loại gần, loại α﹢β và loại gần β được tóm tắt tương ứng trong Bảng 1 đến Bảng 4.

Từ dữ liệu trong Bảng 1 đến Bảng 4, có thể thấy rằng nhiệt độ phôi của hầu hết các thỏi hợp kim titan nằm trong khoảng từ 1150 ° C đến 1200 ° C và nhiệt độ rèn ban đầu của một số phôi hợp kim titan nằm trong khoảng từ 1050°C đến 1100°C; Hai vùng nhiệt độ này đều nằm trong vùng pha β và vùng trước cao hơn nhiệt độ chuyển pha vì nhiều lý do.

Đầu tiên, hợp kim có khả năng tạo hình cao và khả năng chống biến dạng thấp ở vùng pha β. Để phấn đấu cho thời gian rèn lâu hơn, Có lợi cho việc nâng cao năng suất; thứ hai, phôi để nở phôi chủ yếu được cung cấp dưới dạng phôi để rèn. Sau khi rèn với mức độ biến dạng lớn, cấu trúc có thể được cải thiện mà không ảnh hưởng đến hiệu suất rèn. Vì vậy, một quy trình có năng suất cao được lựa chọn.

Từ số liệu trong Bảng 1 đến Bảng 4, có thể thấy nhiệt độ rèn ban đầu của quá trình rèn khuôn trên máy ép không chỉ thấp hơn nhiều so với nhiệt độ rèn ban đầu của phôi phôi mà còn thấp hơn nhiệt độ chuyển pha α/β khoảng 30oC ~ 50oC. Hầu hết titan Nhiệt độ rèn khuôn của hợp kim nằm trong khoảng 930oC ~ 970oC, nhằm đảm bảo biến dạng trong vùng pha α﹢β để đạt được cấu trúc vi mô và tính chất cần thiết của quá trình rèn. Do việc rèn khuôn búa rèn đòi hỏi nhiều lần va đập và thời gian hoạt động dài, nên nhiệt độ gia nhiệt khuôn rèn của vật rèn thành phẩm có thể tăng một cách thích hợp thêm 10oC ~ 20oC so với rèn ép. Tuy nhiên, để đảm bảo cấu trúc và tính chất cơ học của vật rèn thành phẩm bằng hợp kim titan, do đó, nhiệt độ rèn cuối cùng của quá trình rèn phải được kiểm soát trong vùng hai pha α﹢β.

Cũng có thể thấy từ dữ liệu trong Bảng 1 đến Bảng 4 rằng nhiệt độ rèn ban đầu của hầu hết các phôi hợp kim titan cao hơn một chút hoặc gần nhiệt độ chuyển pha. Nhiệt độ rèn α/β ban đầu của quá trình chuyển tiếp như tạo hình trước thấp hơn nhiệt độ nở phôi và cao hơn nhiệt độ rèn ban đầu của quá trình rèn khuôn. Biến dạng ở vùng nhiệt độ này không chỉ đảm bảo năng suất mà còn chuẩn bị cấu trúc tốt cho quá trình rèn.

Bảng 1 Dữ liệu hiệu suất quá trình rèn của titan loại α

Bảng 2 Dữ liệu hiệu suất quá trình rèn của hợp kim titan gần loại α

Bảng 3 Dữ liệu hiệu suất quá trình rèn của α﹢hợp kim β titan

Bảng 4 Dữ liệu hiệu suất quá trình rèn của hợp kim titan gần loại β

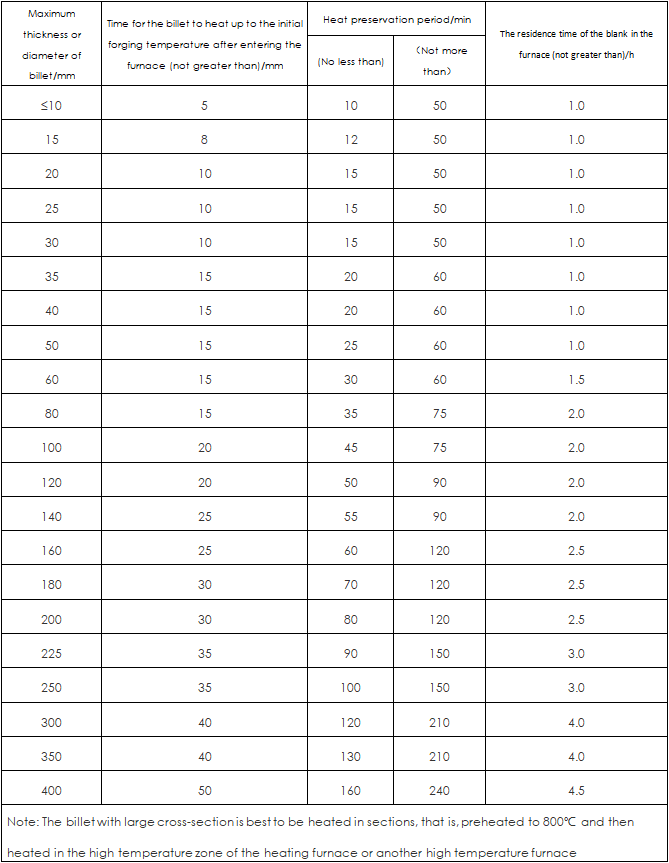

Bảng 5 Thời gian gia nhiệt và giữ của phôi hợp kim titan

BMT chuyên sản xuất rèn titan cao cấp và rèn hợp kim titan có khả năng cơ học tuyệt vời, độ bền, khả năng chống ăn mòn, mật độ thấp và cường độ cao. Quy trình phát hiện và sản xuất tiêu chuẩn của các sản phẩm titan BMT đã khắc phục được cả độ phức tạp về công nghệ và độ khó gia công của quá trình sản xuất rèn titan.

Việc sản xuất rèn titan có độ chính xác chất lượng cao dựa trên thiết kế quy trình chuyên nghiệp và phương pháp tiến bộ dần dần. Việc rèn titan BMT có thể được áp dụng cho phạm vi từ cấu trúc hỗ trợ khung xương nhỏ đến rèn titan kích thước lớn cho máy bay.

Sản phẩm rèn titan BMT được sử dụng rộng rãi trong nhiều ngành công nghiệp, như hàng không vũ trụ, kỹ thuật ngoài khơi, dầu khí, thể thao, thực phẩm, ô tô, v.v. Năng lực sản xuất hàng năm của chúng tôi lên tới 10.000 tấn.

Phạm vi kích thước:

Vật liệu có sẵn Thành phần hóa học

Vật liệu có sẵn Thành phần hóa học

Kiểm tra kiểm tra:

- Phân tích thành phần hóa học

- Kiểm tra tài sản cơ khí

- Kiểm tra độ bền kéo

- Kiểm tra bùng cháy

- Kiểm tra độ phẳng

- Kiểm tra uốn

- Kiểm tra thủy tĩnh

- Kiểm tra khí nén (Kiểm tra áp suất không khí dưới nước)

- Kiểm tra NDT

- Kiểm tra dòng điện xoáy

- Kiểm tra siêu âm

- Kiểm tra LDP

- Thử nghiệm Ferroxyl

Năng suất (Số lượng đơn hàng tối đa và tối thiểu):Không giới hạn, theo thứ tự.

Thời gian dẫn:Thời gian dẫn chung là 30 ngày. Tuy nhiên, nó phụ thuộc vào số lượng đặt hàng tích lũy.

Vận tải:Hình thức vận chuyển chung là đường biển, đường hàng không, đường cao tốc, tàu hỏa sẽ do khách hàng lựa chọn.

Đóng gói:

- Đầu ống phải được bảo vệ bằng nắp nhựa hoặc bìa cứng.

- Tất cả các phụ kiện phải được đóng gói để bảo vệ các đầu và mặt.

- Tất cả các hàng hóa khác sẽ được đóng gói bằng miếng xốp và bao bì nhựa và ván ép có liên quan.

- Bất kỳ loại gỗ nào được sử dụng để đóng gói phải phù hợp để ngăn ngừa ô nhiễm khi tiếp xúc với thiết bị xử lý.