Lỗi gia công CNC

Sai số hình học của đồ gá là làm cho phôi tương đương với dụng cụ và máy công cụ có đúng vị trí, do đó sai số hình học của lỗi gia công đồ gá (đặc biệt là lỗi vị trí) có ảnh hưởng lớn.

Lỗi định vị chủ yếu bao gồm lỗi sai dữ liệu và lỗi sản xuất không chính xác của cặp định vị. Khi phôi được gia công trên máy công cụ, cần chọn một số phần tử hình học trên phôi làm mốc định vị để gia công. Nếu mốc định vị đã chọn và mốc thiết kế (mốc được sử dụng để xác định kích thước bề mặt và vị trí trên bản vẽ bộ phận) không trùng nhau, nó sẽ tạo ra lỗi không khớp mốc. Bề mặt định vị của phôi và bộ phận định vị của vật cố định tạo thành cặp định vị với nhau. Sự thay đổi vị trí tối đa của phôi do việc chế tạo cặp định vị không chính xác và khoảng cách giao phối giữa cặp định vị được gọi là lỗi chế tạo không chính xác của cặp định vị. Lỗi không chính xác trong quá trình sản xuất của cặp định vị chỉ có thể được tạo ra khi sử dụng phương pháp điều chỉnh, chứ không phải trong phương pháp cắt thử.

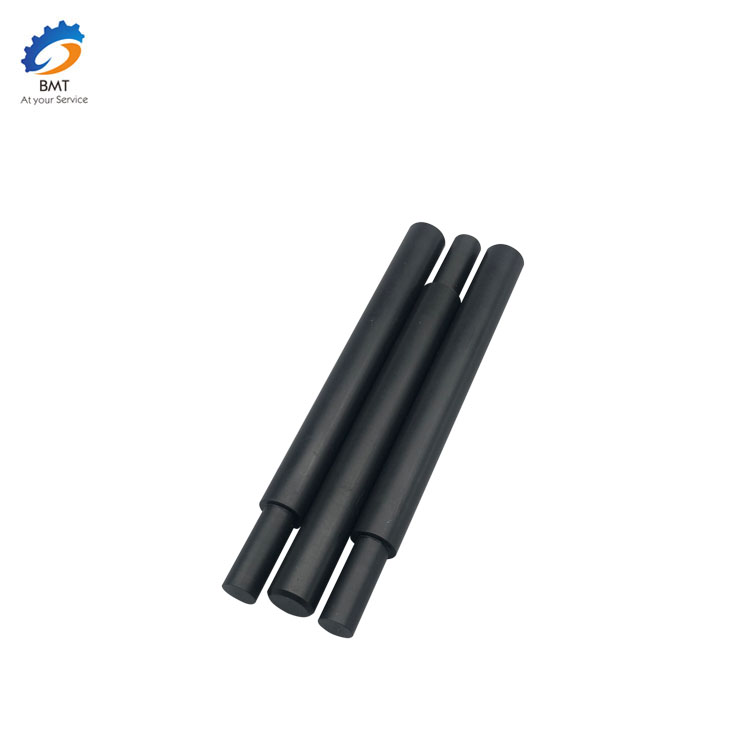

Lỗi biến dạng của hệ thống xử lý Độ cứng của phôi: Hệ thống xử lý nếu độ cứng của phôi so với máy công cụ, dụng cụ, đồ gá tương đối thấp, dưới tác dụng của lực cắt, phôi do thiếu độ cứng do biến dạng củalỗi gia cônglà tương đối lớn. Độ cứng của dụng cụ: độ cứng của dụng cụ tiện tròn bên ngoài theo hướng (y) bình thường của bề mặt gia công là rất lớn và có thể bỏ qua biến dạng của nó. Khoan lỗ bên trong có đường kính nhỏ, độ cứng của thanh công cụ rất kém, biến dạng lực của thanh công cụ ảnh hưởng lớn đến độ chính xác gia công của lỗ.

Độ cứng của các bộ phận máy công cụ: các bộ phận máy công cụ được cấu tạo từ nhiều bộ phận. Cho đến nay, chưa có phương pháp tính toán đơn giản và phù hợp cho độ cứng của chi tiết máy công cụ. Hiện nay, nó chủ yếu được xác định bằng phương pháp thực nghiệm. Các yếu tố ảnh hưởng đến độ cứng của các bộ phận máy công cụ bao gồm biến dạng tiếp xúc của bề mặt khớp, lực ma sát, các bộ phận có độ cứng thấp và khe hở.

Sai số hình học của dụng cụ. Bất kỳ dụng cụ nào trong quá trình cắt đều không thể tránh khỏi việc tạo ra độ mòn và do đó làm cho kích thước và hình dạng của phôi thay đổi. Ảnh hưởng của sai số hình học dao đến sai số gia công thay đổi tùy theo các loại dao khác nhau: khi sử dụng dao cắt có kích thước cố định, sai số chế tạo của dao sẽ ảnh hưởng trực tiếp đến độ chính xác gia công của phôi; Tuy nhiên, đối với dụng cụ thông thường (chẳng hạn như dụng cụ tiện), lỗi chế tạo không ảnh hưởng trực tiếp đến lỗi gia công.