Kỹ năng lựa chọn công cụ gia công CNC

Chọn công cụ để phay CNC

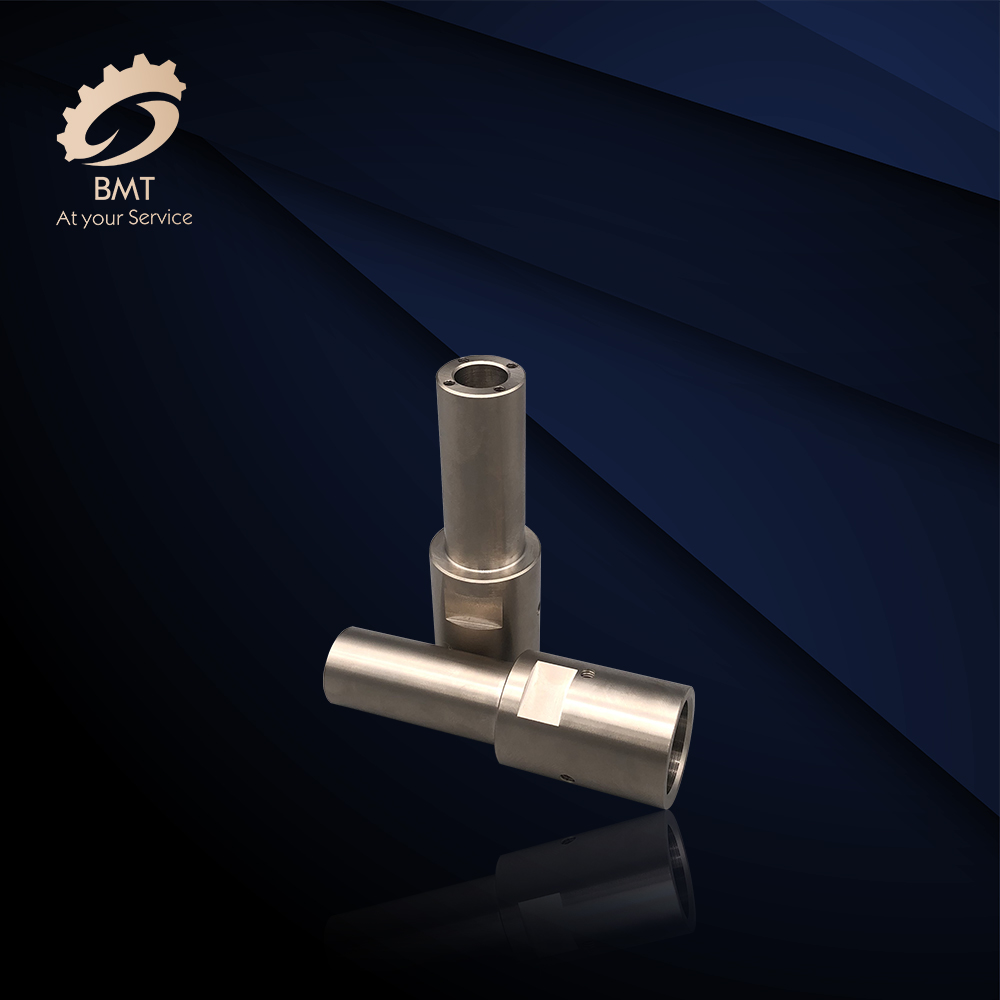

Trong gia công CNC, dao phay ngón đáy phẳng thường được sử dụng để phay các đường viền bên trong và bên ngoài của các bộ phận mặt phẳng và mặt phẳng phay. Dữ liệu thực nghiệm về các thông số liên quan của dụng cụ như sau: Thứ nhất, bán kính của dao phay phải nhỏ hơn bán kính cong tối thiểu Rmin của bề mặt đường viền bên trong của bộ phận, nói chung là RD= (0,8-0,9) Rmin . Thứ hai là chiều cao xử lý của bộ phận H< (1/4-1/6) RD để đảm bảo dao có đủ độ cứng. Thứ ba, khi phay đáy rãnh trong bằng dao phay ngón có đáy phẳng, vì hai đường đi của đáy rãnh cần chồng lên nhau và bán kính mép dưới của dụng cụ là Re=Rr, tức là đường kính là d=2Re=2(Rr), khi lập trình Lấy bán kính dao là Re=0,95 (Rr).

Để xử lý một số biên dạng và đường viền ba chiều có góc vát thay đổi, người ta thường sử dụng dao phay hình cầu, dao phay vòng, dao phay trống, dao phay côn và dao phay đĩa. Hiện nay, hầu hết các máy công cụ CNC đều sử dụng các công cụ được tuần tự hóa và tiêu chuẩn hóa. Có các tiêu chuẩn quốc gia và các mẫu được xê-ri hóa dành cho đầu cặp dụng cụ và đầu dụng cụ chẳng hạn như dụng cụ tiện ngoài được kẹp bằng máy có thể lập chỉ mục và dụng cụ tiện mặt đầu. Dành cho các trung tâm gia công và bộ thay dao tự động Các máy công cụ và đầu cặp dao được lắp đặt đã được đánh số thứ tự và tiêu chuẩn hóa. Ví dụ: mã tiêu chuẩn của hệ thống dụng cụ chuôi côn là TSG-JT và mã tiêu chuẩn của hệ thống dụng cụ chuôi thẳng là DSG-JZ. Ngoài ra, đối với công cụ đã chọn Trước khi sử dụng, cần phải đo lường nghiêm ngặt kích thước công cụ để có được dữ liệu chính xác và người vận hành sẽ nhập những dữ liệu này vào hệ thống dữ liệu và hoàn tất quy trình xử lý thông qua lệnh gọi chương trình, từ đó xử lý phôi đủ tiêu chuẩn .

Điểm công cụ gấp và điểm thay đổi công cụ

Dụng cụ bắt đầu di chuyển từ vị trí nào đến vị trí đã chỉ định? Vì vậy, khi bắt đầu thực hiện chương trình, phải xác định vị trí mà dao bắt đầu di chuyển trong hệ tọa độ phôi. Vị trí này là điểm bắt đầu của dao so với phôi khi chương trình được thực hiện. Vì vậy nó được gọi là điểm bắt đầu hoặc điểm bắt đầu của chương trình. Điểm bắt đầu này thường được xác định bằng cài đặt dao, vì vậy điểm này còn được gọi là điểm cài đặt dao. Khi biên dịch chương trình, vị trí của điểm cài đặt dao phải được chọn chính xác. Nguyên tắc thiết lập điểm cài đặt công cụ là tạo điều kiện thuận lợi cho việc xử lý số và đơn giản hóa việc lập trình.

Dễ dàng căn chỉnh và kiểm tra trong quá trình xử lý; lỗi xử lý gây ra là nhỏ. Điểm cài đặt dao có thể được đặt trên bộ phận gia công, trên đồ gá hoặc trên máy công cụ. Để cải thiện độ chính xác gia công của bộ phận, điểm cài đặt dao phải được đặt càng xa càng tốt trên tham chiếu thiết kế hoặc cơ sở quy trình của bộ phận. Trong hoạt động thực tế của máy công cụ, điểm vị trí dao của dao có thể được đặt trên điểm cài đặt dao bằng thao tác cài đặt dao thủ công, nghĩa là sự trùng khớp của "điểm vị trí dao" và "điểm cài đặt dao". Cái gọi là "điểm vị trí dao" dùng để chỉ điểm chuẩn định vị của dao và điểm định vị dao của dụng cụ tiện là đầu dao hoặc tâm của cung đầu dao.

Dao phay ngón đáy phẳng là giao điểm của trục dụng cụ và đáy dụng cụ; máy nghiền bi là tâm của quả bóng, và mũi khoan là điểm. Sử dụng thao tác cài đặt công cụ thủ công, độ chính xác cài đặt công cụ thấp và hiệu quả thấp. Một số nhà máy sử dụng gương cài đặt dao quang học, dụng cụ cài đặt dao, thiết bị cài đặt dao tự động, v.v. để giảm thời gian cài đặt dao và cải thiện độ chính xác của cài đặt dao. Khi cần thay đổi công cụ trong quá trình xử lý, cần chỉ định điểm thay đổi công cụ. Cái gọi là "điểm thay dao" dùng để chỉ vị trí của trụ dao khi nó quay để thay dao. Điểm thay dao phải được đặt bên ngoài phôi hoặc vật cố định, không được chạm vào phôi và các bộ phận khác trong quá trình thay dao.

Đầu của loại dụng cụ tiện này bao gồm các lưỡi cắt chính và phụ tuyến tính, chẳng hạn như 900 dụng cụ tiện bên trong và bên ngoài, dụng cụ tiện mặt đầu bên trái và bên phải, dụng cụ tiện tạo rãnh (cắt) và các lưỡi cắt bên ngoài và bên trong khác nhau với vát đầu nhỏ. Dụng cụ tiện lỗ. Phương pháp lựa chọn các tham số hình học của dụng cụ tiện nhọn (chủ yếu là góc hình học) về cơ bản giống như phương pháp tiện thông thường, nhưng các đặc tính của gia công CNC (như đường gia công, độ nhiễu gia công, v.v.) cần được xem xét toàn diện. và bản thân đầu dụng cụ phải được coi là độ bền.

Xác định số tiền cắt

Trong lập trình NC, người lập trình phải xác định số lượng cắt của từng quy trình và ghi vào chương trình dưới dạng lệnh. Các thông số cắt bao gồm tốc độ trục chính, lượng cắt ngược và tốc độ tiến dao. Đối với các phương pháp xử lý khác nhau, cần phải chọn các thông số cắt khác nhau. Nguyên tắc lựa chọn lượng cắt là đảm bảo độ chính xác gia công và độ nhám bề mặt của các bộ phận, phát huy tối đa hiệu suất cắt của dụng cụ, đảm bảo độ bền dụng cụ hợp lý và phát huy tối đa hiệu suất của máy công cụ để tối đa hóa năng suất và giảm chi phí.